在化工、制藥、新能源等行業中,吊袋式離心機憑借高效固液分離能力成為關鍵設備。本文將結合2024年最新技術動態,深度解析其工作原理、選型要點及典型應用場景,助力企業實現降本增效。

一、吊袋式離心機技術原理與核心優勢

工作原理

吊袋式離心機通過轉鼓高速旋轉(轉速范圍800-1500r/min)產生離心力,使物料中的固相顆粒沉降到轉鼓內壁的吊袋中,液相則通過濾布排出,實現快速分離。

2024年技術升級亮點

智能變頻驅動:能耗降低30%,年省電費超10萬元(以某鋰電池企業實測為例)。

模塊化吊袋設計:換料時間從45分鐘縮短至10分鐘,滿足制藥行業GMP快速清潔要求。

多重安全防護:集成氮氣保護與Exd IIBT4防爆認證,杜絕鋰電池材料分離燃爆風險。

關鍵性能參數對比

參數 傳統機型 2023年升級款

最大處理量 5m³/h 8m³/h

分離因數 1000 1500

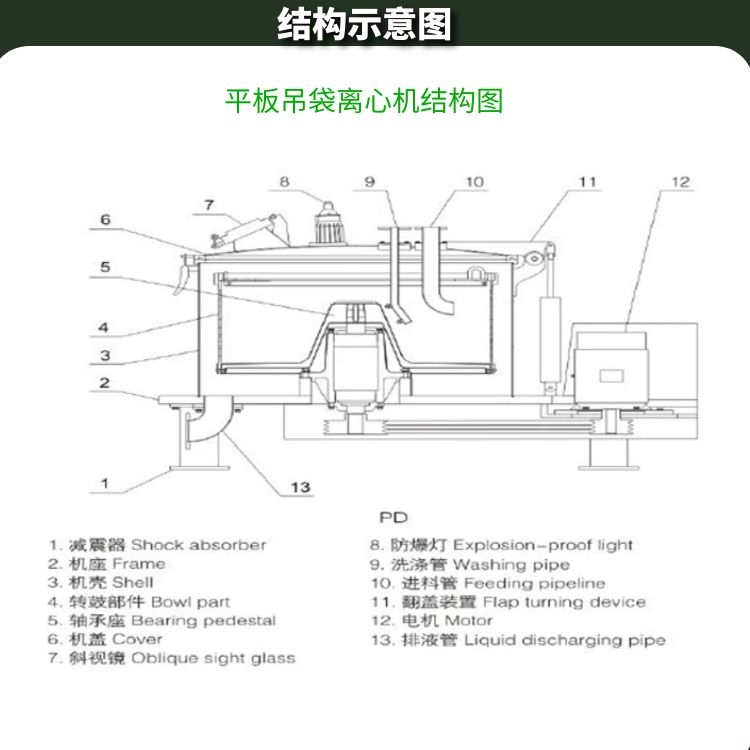

殘液含固量 ≤0.1% ≤0.05% 平板吊袋離心機結構圖

平板吊袋離心機結構圖

二、吊袋式離心機選型五大核心指標

轉鼓規格匹配

直徑選擇:800mm(小批量實驗)→1200mm(規模化生產)

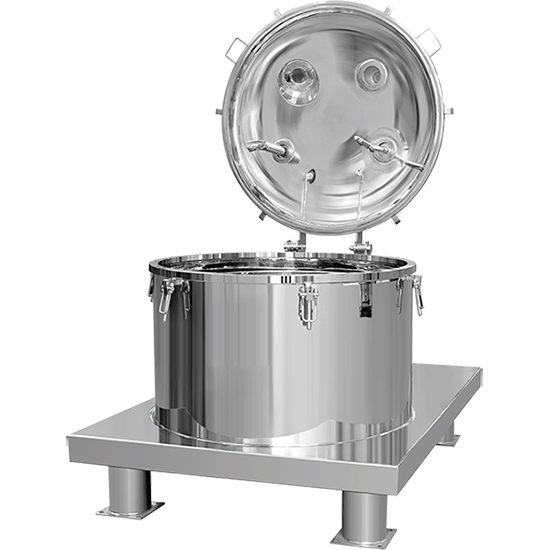

材質要求:316L不銹鋼(制藥)、鈦合金(強腐蝕性物料)

分離效率計算

分離因數公式:Fr = (1.118×10??) × r × n²

(r為轉鼓半徑/mm,n為轉速/rpm,建議化工行業Fr≥1200)

行業專屬配置

新能源材料回收:防爆電機+氮氣保護系統

環保污泥脫水:螺旋卸料裝置+防腐涂層

制藥原料提純:CIP在線清洗+無死角拋光工藝

三、行業應用案例與數據成果

案例1:鋰電池正極材料分離

企業痛點:鈷酸鋰漿料易燃爆,傳統離心機殘液含固量高達0.3%

解決方案:采用防爆型吊袋式離心機+氮氣保護系統

成果:

殘液含固量≤0.03%

年節省防爆改造費用25萬元

案例2:制藥廠原料提純

需求:符合GMP標準,換料清潔時間≤15分鐘

方案:模塊化吊袋+316L不銹鋼材質

效果:

換料清潔時間壓縮至12分鐘

產品純度提升至99.8%

四、2023年行業趨勢與設備維護建議

技術趨勢

智能化:物聯網遠程監控(實時預警軸承溫度、振動值)

綠色化:能耗等級達GB 37485-2023一級標準

維護要點

每日檢查:潤滑系統油位、皮帶張緊度

每月保養:清洗濾布、校準動平衡

年度大修:更換軸承、檢測轉鼓腐蝕度

限時資源下載

立即免費獲取:

① 《吊袋式離心機選型參數對照表》

② 《2023年行業應用案例合集》

(提交郵箱即可自動發送,支持PDF/Excel格式)

結語

隨著工業分離技術的持續升級,吊袋式離心機正朝著高效、智能、安全的方向發展。企業需結合自身物料特性與產能需求,科學選型以實現效益最大化。